- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

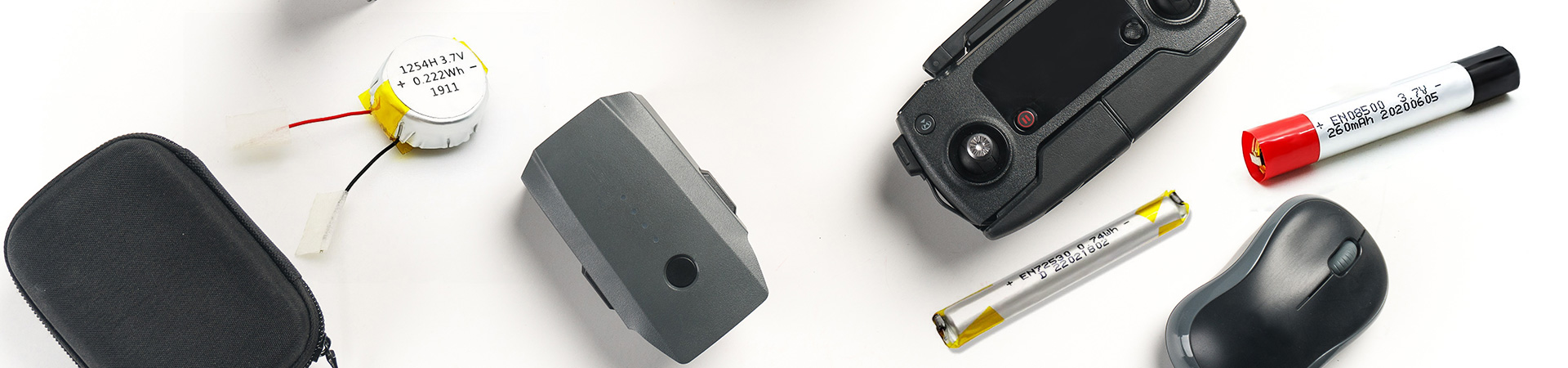

আবরণ প্রক্রিয়া এবং লিথিয়াম ব্যাটারির ত্রুটি

2024-04-08

আবরণ প্রক্রিয়া এবং লিথিয়াম ব্যাটারির ত্রুটি

01

লিথিয়াম ব্যাটারির কর্মক্ষমতা উপর আবরণ প্রক্রিয়ার প্রভাব

পোলার আবরণ সাধারণত একটি আলোড়িত স্লারিকে বর্তমান সংগ্রাহকের উপর সমানভাবে লেপ দেওয়ার এবং স্লারিতে জৈব দ্রাবক শুকানোর প্রক্রিয়াকে বোঝায়। আবরণ প্রভাব ব্যাটারি ক্ষমতা, অভ্যন্তরীণ প্রতিরোধ, চক্র জীবন, এবং নিরাপত্তার উপর উল্লেখযোগ্য প্রভাব ফেলে, ইলেক্ট্রোডের এমনকি আবরণ নিশ্চিত করে। আবরণ পদ্ধতি এবং নিয়ন্ত্রণ পরামিতি নির্বাচন লিথিয়াম-আয়ন ব্যাটারির কার্যক্ষমতার উপর একটি উল্লেখযোগ্য প্রভাব ফেলে, প্রধানত এতে উদ্ভাসিত হয়:

1) লেপের জন্য শুকানোর তাপমাত্রা নিয়ন্ত্রণ: লেপের সময় শুকানোর তাপমাত্রা খুব কম হলে, এটি ইলেক্ট্রোডের সম্পূর্ণ শুকানোর গ্যারান্টি দিতে পারে না। যদি তাপমাত্রা খুব বেশি হয় তবে এটি ইলেক্ট্রোডের ভিতরে জৈব দ্রাবকগুলির দ্রুত বাষ্পীভবনের কারণে হতে পারে, যার ফলে ইলেক্ট্রোডের পৃষ্ঠের আবরণে ক্র্যাকিং, পিলিং এবং অন্যান্য ঘটনা ঘটে;

2) আবরণ পৃষ্ঠের ঘনত্ব: আবরণ পৃষ্ঠের ঘনত্ব খুব ছোট হলে, ব্যাটারির ক্ষমতা নামমাত্র ক্ষমতায় পৌঁছাতে পারে না। যদি আবরণ পৃষ্ঠের ঘনত্ব খুব বেশি হয়, তাহলে উপাদানের অপচয় করা সহজ। গুরুতর ক্ষেত্রে, যদি অত্যধিক ইতিবাচক ইলেক্ট্রোড ক্ষমতা থাকে, লিথিয়াম বৃষ্টিপাতের কারণে লিথিয়াম ডেনড্রাইট তৈরি হবে, ব্যাটারি বিভাজক ছিদ্র করবে এবং একটি শর্ট সার্কিট ঘটাবে, একটি নিরাপত্তা বিপত্তি তৈরি করবে;

3) আবরণ আকার: আবরণ আকার খুব ছোট বা খুব বড় হলে, এটি ব্যাটারির ভিতরের ইতিবাচক ইলেক্ট্রোড সম্পূর্ণরূপে নেতিবাচক ইলেক্ট্রোড দ্বারা আচ্ছাদিত না হতে পারে। চার্জিং প্রক্রিয়া চলাকালীন, লিথিয়াম আয়নগুলি ইতিবাচক ইলেক্ট্রোড থেকে এমবেড করা হয় এবং ইলেক্ট্রোলাইটে চলে যায় যা সম্পূর্ণরূপে নেতিবাচক ইলেক্ট্রোড দ্বারা আবৃত নয়। ইতিবাচক ইলেক্ট্রোডের প্রকৃত ক্ষমতা দক্ষতার সাথে ব্যবহার করা যাবে না। গুরুতর ক্ষেত্রে, ব্যাটারির ভিতরে লিথিয়াম ডেনড্রাইট তৈরি হতে পারে, যা সহজেই বিভাজককে পাংচার করতে পারে এবং অভ্যন্তরীণ সার্কিটের ক্ষতি করতে পারে;

4) আবরণ বেধ: আবরণ বেধ খুব পাতলা বা খুব পুরু হলে, এটি পরবর্তী ইলেক্ট্রোড ঘূর্ণায়মান প্রক্রিয়া প্রভাবিত করবে এবং ব্যাটারি ইলেক্ট্রোড কর্মক্ষমতা ধারাবাহিকতা গ্যারান্টি দিতে পারে না।

উপরন্তু, ইলেক্ট্রোড আবরণ ব্যাটারির নিরাপত্তার জন্য অত্যন্ত তাৎপর্যপূর্ণ। আবরণের আগে, আবরণ প্রক্রিয়া চলাকালীন কোন কণা, ধ্বংসাবশেষ, ধুলো ইত্যাদি ইলেক্ট্রোডে মিশে না যায় তা নিশ্চিত করার জন্য 5S কাজ করা উচিত। কোন ধ্বংসাবশেষ মিশ্রিত হলে, এটি ব্যাটারির ভিতরে একটি মাইক্রো শর্ট সার্কিট সৃষ্টি করবে, যা গুরুতর ক্ষেত্রে আগুন এবং বিস্ফোরণ ঘটাতে পারে।

02

আবরণ সরঞ্জাম এবং আবরণ প্রক্রিয়া নির্বাচন

সাধারণ আবরণ প্রক্রিয়ার মধ্যে রয়েছে: আনকোয়েলিং → স্প্লিসিং → টানানো → টেনশন নিয়ন্ত্রণ → লেপ → শুকানো → সংশোধন → টেনশন নিয়ন্ত্রণ → সংশোধন → উইন্ডিং এবং অন্যান্য প্রক্রিয়া। আবরণ প্রক্রিয়াটি জটিল, এবং লেপের প্রভাবকে প্রভাবিত করে এমন অনেকগুলি কারণও রয়েছে, যেমন লেপ সরঞ্জামের উত্পাদন নির্ভুলতা, সরঞ্জাম পরিচালনার মসৃণতা, আবরণ প্রক্রিয়া চলাকালীন গতিশীল উত্তেজনা নিয়ন্ত্রণ, বায়ু প্রবাহের আকার শুকানোর প্রক্রিয়া, এবং তাপমাত্রা নিয়ন্ত্রণ বক্ররেখা. অতএব, একটি উপযুক্ত আবরণ প্রক্রিয়া নির্বাচন করা অত্যন্ত গুরুত্বপূর্ণ।

আবরণ পদ্ধতির সাধারণ নির্বাচনের জন্য নিম্নলিখিত দিকগুলি বিবেচনা করা প্রয়োজন, যার মধ্যে রয়েছে: প্রলেপ করা স্তরের সংখ্যা, ভেজা আবরণের বেধ, আবরণ তরলের rheological বৈশিষ্ট্য, প্রয়োজনীয় আবরণের যথার্থতা, আবরণ সমর্থন বা স্তর, এবং আবরণ গতি.

উপরের কারণগুলি ছাড়াও, ইলেক্ট্রোড আবরণের নির্দিষ্ট পরিস্থিতি এবং বৈশিষ্ট্যগুলিও বিবেচনা করা প্রয়োজন। লিথিয়াম-আয়ন ব্যাটারি ইলেক্ট্রোড আবরণের বৈশিষ্ট্যগুলি হল: ① দ্বি-পার্শ্বযুক্ত একক-স্তর আবরণ; ② স্লারির ভেজা আবরণ তুলনামূলকভাবে পুরু (100-300 μm) ③ স্লারি একটি নিউটনিয়ান উচ্চ সান্দ্রতা তরল; ④ পোলার ফিল্ম আবরণ জন্য নির্ভুলতা প্রয়োজন উচ্চ, ফিল্ম আবরণ যে অনুরূপ; ⑤ 10-20 μ অ্যালুমিনিয়াম ফয়েল এবং মি এর তামা ফয়েল একটি বেধ সঙ্গে আবরণ সমর্থন বডি; ⑥ ফিল্ম আবরণ গতির তুলনায়, পোলার ফিল্ম আবরণ গতি বেশি নয়। উপরোক্ত বিষয়গুলি বিবেচনায় নিয়ে, সাধারণ পরীক্ষাগার সরঞ্জামগুলি প্রায়শই স্ক্র্যাপার টাইপ ব্যবহার করে, ভোক্তা লিথিয়াম-আয়ন ব্যাটারিগুলি প্রায়শই রোলার আবরণ স্থানান্তর প্রকার ব্যবহার করে এবং পাওয়ার ব্যাটারিগুলি প্রায়শই সংকীর্ণ স্লট এক্সট্রুশন পদ্ধতি ব্যবহার করে।

রোলার আবরণ স্থানান্তর প্রকার: আবরণ রোলারটি স্লারি চালাতে ঘোরে, কমা স্ক্র্যাপারের মধ্যে ফাঁক দিয়ে স্লারি স্থানান্তর পরিমাণ সামঞ্জস্য করে এবং স্লারিটিকে সাবস্ট্রেটে স্থানান্তর করতে পিছনের রোলার এবং লেপ রোলারের ঘূর্ণন ব্যবহার করে। প্রক্রিয়াটি চিত্র 2-এ দেখানো হয়েছে। রোলার আবরণ স্থানান্তর আবরণে দুটি মৌলিক প্রক্রিয়া জড়িত: (1) আবরণ রোলারের ঘূর্ণন স্লারিকে পরিমাপকারী রোলারগুলির মধ্যে ফাঁক দিয়ে যাওয়ার জন্য চালিত করে, স্লারি স্তরের একটি নির্দিষ্ট পুরুত্ব তৈরি করে; (2) লেপের রোলার এবং ব্যাক রোলারকে বিপরীত দিকে ঘুরিয়ে একটি আবরণ তৈরি করার জন্য স্লারি স্তরের একটি নির্দিষ্ট পুরুত্ব ফয়েলে স্থানান্তরিত হয়।

সংকীর্ণ স্লিট এক্সট্রুশন লেপ: একটি নির্ভুল ভেজা আবরণ প্রযুক্তি হিসাবে, চিত্র 3-এ দেখানো হয়েছে, কাজের নীতি হল যে আবরণ তরলটি একটি নির্দিষ্ট চাপ এবং প্রবাহের হারে আবরণ ছাঁচের ফাঁক বরাবর স্প্রে করা হয় এবং স্তরে স্থানান্তরিত হয়। . অন্যান্য আবরণ পদ্ধতির তুলনায়, এর অনেক সুবিধা রয়েছে, যেমন দ্রুত আবরণ গতি, উচ্চ নির্ভুলতা এবং অভিন্ন ভিজা বেধ; আবরণ ব্যবস্থাটি আবদ্ধ, যা আবরণ প্রক্রিয়া চলাকালীন দূষণকারীকে প্রবেশ করা থেকে বিরত রাখতে পারে। স্লারি ব্যবহারের হার উচ্চ, এবং স্লারি বৈশিষ্ট্য স্থিতিশীল। এটি একযোগে একাধিক স্তরে প্রলিপ্ত হতে পারে। এবং এটি স্লারি সান্দ্রতা এবং কঠিন বিষয়বস্তুর বিভিন্ন পরিসরের সাথে মানিয়ে নিতে পারে এবং স্থানান্তর আবরণ প্রযুক্তির তুলনায় শক্তিশালী অভিযোজনযোগ্যতা রয়েছে।

03

আবরণ ত্রুটি এবং প্রভাব কারণ

আবরণের ত্রুটিগুলি হ্রাস করা, আবরণের গুণমান এবং ফলন উন্নত করা এবং আবরণ প্রক্রিয়া চলাকালীন ব্যয় হ্রাস করা গুরুত্বপূর্ণ দিক যা আবরণ প্রক্রিয়ায় অধ্যয়ন করা দরকার। আবরণ প্রক্রিয়ায় যে সাধারণ সমস্যাগুলি দেখা দেয় তা হল পুরু মাথা এবং পাতলা লেজ, উভয় পাশে পুরু প্রান্ত, কালো দাগ, রুক্ষ পৃষ্ঠ, উন্মুক্ত ফয়েল এবং অন্যান্য ত্রুটি। মাথা এবং লেজের পুরুত্ব আবরণ ভালভ বা বিরতিহীন ভালভের খোলার এবং বন্ধের সময় দ্বারা সামঞ্জস্য করা যেতে পারে। স্লারি, আবরণের ফাঁক, স্লারি প্রবাহের হার ইত্যাদির বৈশিষ্ট্যগুলি সামঞ্জস্য করে পুরু প্রান্তের সমস্যা উন্নত করা যেতে পারে। ফয়েলকে স্থিতিশীল করে, গতি হ্রাস করে, বাতাসের কোণ সামঞ্জস্য করে পৃষ্ঠের রুক্ষতা, অসমতা এবং স্ট্রাইপগুলি উন্নত করা যেতে পারে। ছুরি, ইত্যাদি

সাবস্ট্রেট - স্লারি

স্লারি এবং আবরণের মৌলিক শারীরিক বৈশিষ্ট্যের মধ্যে সম্পর্ক: প্রকৃত প্রক্রিয়ায়, স্লারির সান্দ্রতা আবরণ প্রভাবের উপর একটি নির্দিষ্ট প্রভাব ফেলে। প্রস্তুত করা স্লারির সান্দ্রতা ইলেক্ট্রোডের কাঁচামাল, স্লারি অনুপাত এবং নির্বাচিত বাইন্ডারের ধরণের উপর নির্ভর করে পরিবর্তিত হয়। যখন স্লারির সান্দ্রতা খুব বেশি হয়, তখন আবরণটি প্রায়শই অবিচ্ছিন্নভাবে এবং স্থিরভাবে চালানো যায় না এবং আবরণের প্রভাবও প্রভাবিত হয়।

আবরণ দ্রবণের অভিন্নতা, স্থিতিশীলতা, প্রান্ত এবং পৃষ্ঠের প্রভাবগুলি আবরণ দ্রবণের rheological বৈশিষ্ট্য দ্বারা প্রভাবিত হয়, যা সরাসরি আবরণের গুণমান নির্ধারণ করে। তাত্ত্বিক বিশ্লেষণ, আবরণ পরীক্ষামূলক কৌশল, তরল গতিবিদ্যা সসীম উপাদান কৌশল, এবং অন্যান্য গবেষণা পদ্ধতি আবরণ উইন্ডো অধ্যয়ন করতে ব্যবহার করা যেতে পারে, যা স্থিতিশীল আবরণ এবং অভিন্ন আবরণ প্রাপ্তির প্রক্রিয়া অপারেশন পরিসীমা।

সাবস্ট্রেট - কপার ফয়েল এবং অ্যালুমিনিয়াম ফয়েল

সারফেস টান: কপার অ্যালুমিনিয়াম ফয়েলের সারফেস টান অবশ্যই প্রলিপ্ত দ্রবণের সারফেস টেনশনের চেয়ে বেশি হতে হবে, অন্যথায় দ্রবণটি সাবস্ট্রেটের উপর সমতল হওয়া কঠিন হবে, ফলে আবরণের গুণমান খারাপ হবে। একটি নীতি অনুসরণ করতে হবে যে প্রলেপ দেওয়া দ্রবণের পৃষ্ঠের টান সাবস্ট্রেটের তুলনায় 5 ডাইন/সেমি কম হওয়া উচিত, যদিও এটি শুধুমাত্র একটি মোটামুটি অনুমান। দ্রবণ এবং সাবস্ট্রেটের সারফেস টেনশন ফর্মুলা বা সাবস্ট্রেটের সারফেস ট্রিটমেন্ট সামঞ্জস্য করে সামঞ্জস্য করা যায়। উভয়ের মধ্যে পৃষ্ঠ উত্তেজনা পরিমাপ একটি মান নিয়ন্ত্রণ পরীক্ষা আইটেম হিসাবে বিবেচনা করা উচিত.

অভিন্ন বেধ: স্ক্র্যাপার আবরণের অনুরূপ একটি প্রক্রিয়ায়, সাবস্ট্রেটের ট্রান্সভার্স পৃষ্ঠের অসম পুরুত্ব অসম আবরণ পুরুত্বের দিকে নিয়ে যেতে পারে। কারণ আবরণ প্রক্রিয়ায়, লেপের পুরুত্ব স্ক্র্যাপার এবং সাবস্ট্রেটের মধ্যে ফাঁক দ্বারা নিয়ন্ত্রিত হয়। অনুভূমিকভাবে সাবস্ট্রেটের কম পুরুত্ব থাকলে, সেই এলাকার মধ্য দিয়ে আরও দ্রবণ চলে যাবে, এবং আবরণের পুরুত্বও ঘন হবে, এবং তদ্বিপরীত হবে। যদি সাবস্ট্রেটের পুরুত্বের ওঠানামা বেধ পরিমাপক থেকে দেখা যায়, তবে চূড়ান্ত ফিল্ম পুরুত্বের ওঠানামাও একই বিচ্যুতি দেখাবে। উপরন্তু, পার্শ্বীয় পুরুত্বের বিচ্যুতিও ঘূর্ণায়মান ত্রুটির কারণ হতে পারে। তাই এই ধরনের ত্রুটি এড়ানোর জন্য, কাঁচামালের পুরুত্ব নিয়ন্ত্রণ করা গুরুত্বপূর্ণ

স্ট্যাটিক ইলেক্ট্রিসিটি: লেপ লাইনে, আনওয়াইন্ডিং এবং রোলারের মধ্য দিয়ে যাওয়ার সময় সাবস্ট্রেটের পৃষ্ঠে প্রচুর স্থির বিদ্যুৎ উৎপন্ন হয়। উত্পন্ন স্থির বিদ্যুৎ সহজেই রোলারের বায়ু এবং ছাই স্তরকে শোষণ করতে পারে, যার ফলে আবরণের ত্রুটি দেখা দেয়। স্রাব প্রক্রিয়া চলাকালীন, স্থির বিদ্যুৎ আবরণ পৃষ্ঠের ইলেক্ট্রোস্ট্যাটিক চেহারা ত্রুটি সৃষ্টি করতে পারে এবং আরও গুরুতরভাবে, এটি এমনকি আগুনের কারণ হতে পারে। শীতকালে আর্দ্রতা কম থাকলে লেপ লাইনে স্থির বিদ্যুৎ সমস্যা আরও প্রকট হবে। এই ধরনের ত্রুটিগুলি কমানোর সবচেয়ে কার্যকর উপায় হল পরিবেশের আর্দ্রতা যতটা সম্ভব বেশি রাখা, আবরণের তারকে গ্রাউন্ড করা এবং কিছু অ্যান্টি-স্ট্যাটিক ডিভাইস ইনস্টল করা।

পরিচ্ছন্নতা: সাবস্ট্রেটের পৃষ্ঠের অমেধ্য কিছু শারীরিক ত্রুটির কারণ হতে পারে, যেমন প্রোট্রুশন, ময়লা ইত্যাদি। তাই সাবস্ট্রেটের উৎপাদন প্রক্রিয়ায়, কাঁচামালের পরিচ্ছন্নতা ভালোভাবে নিয়ন্ত্রণ করা প্রয়োজন। অনলাইন মেমব্রেন ক্লিনিং রোলারগুলি সাবস্ট্রেটের অমেধ্য অপসারণের জন্য একটি অপেক্ষাকৃত কার্যকর পদ্ধতি। যদিও ঝিল্লির সমস্ত অমেধ্য অপসারণ করা যায় না, তবে এটি কার্যকরভাবে কাঁচামালের গুণমান উন্নত করতে পারে এবং ক্ষতি কমাতে পারে।

04

লিথিয়াম ব্যাটারির খুঁটির ত্রুটি মানচিত্র

【1】 লিথিয়াম-আয়ন ব্যাটারির নেতিবাচক ইলেক্ট্রোড আবরণে বুদ্বুদের ত্রুটি

বাম ছবিতে বুদবুদ সহ নেতিবাচক ইলেক্ট্রোড প্লেট এবং ডান ছবিতে স্ক্যানিং ইলেক্ট্রন মাইক্রোস্কোপের 200x বিবর্ধন৷ মিশ্রণ, পরিবহন এবং আবরণ প্রক্রিয়া চলাকালীন, ধুলো বা দীর্ঘ ফ্লোক্স এবং অন্যান্য বিদেশী বস্তু আবরণের দ্রবণে মিশে যায় বা ভেজা আবরণের পৃষ্ঠে পড়ে। এই বিন্দুতে আবরণের পৃষ্ঠের টান বাহ্যিক শক্তি দ্বারা প্রভাবিত হয়, আন্তঃআণবিক শক্তির পরিবর্তন ঘটায়, ফলে স্লারির হালকা স্থানান্তর হয়। শুকানোর পরে, একটি পাতলা কেন্দ্র সহ বৃত্তাকার চিহ্নগুলি গঠিত হয়।

【2】 পিনহোল

একটি হল বুদবুদের প্রজন্ম (আলোড়ন প্রক্রিয়া, পরিবহন প্রক্রিয়া, আবরণ প্রক্রিয়া); বুদবুদ দ্বারা সৃষ্ট পিনহোল ত্রুটি বোঝা তুলনামূলকভাবে সহজ। ভেজা ফিল্মের বুদবুদগুলি ভিতরের স্তর থেকে ফিল্মের পৃষ্ঠে স্থানান্তরিত হয় এবং পৃষ্ঠে ফেটে গিয়ে একটি পিনহোল ত্রুটি তৈরি করে। বুদবুদগুলি প্রধানত দুর্বল তরলতা, দুর্বল সমতলকরণ এবং মিশ্রণ, তরল পরিবহন এবং আবরণ প্রক্রিয়ার সময় বুদবুদের দুর্বল মুক্তি থেকে আসে।

সম্ভাব্য কারণ: বিদেশী বস্তু বা বড় কণা সরু ফাঁক বা আবরণের ফাঁকে আটকে যাওয়া, নিম্ন স্তরের গুণমান, বিদেশী বস্তু লেপ রোলার এবং পিছনের রোলারের মধ্যে আবরণের ফাঁককে ব্লক করে এবং ছাঁচের ঠোঁটের ক্ষতি করে।

【4】 পুরু প্রান্ত

পুরু প্রান্ত গঠনের কারণ স্লারির পৃষ্ঠের টান দ্বারা চালিত হয়, যার ফলে স্লারিটি ইলেক্ট্রোডের অপ্রমাণিত প্রান্তের দিকে স্থানান্তরিত হয়, শুকানোর পরে ঘন প্রান্ত তৈরি করে।

【5】 ঋণাত্মক ইলেক্ট্রোড পৃষ্ঠে একত্রিত কণা

সূত্র: গোলাকার গ্রাফাইট + SUPER C65 + CMC + পাতিত জল

দুটি ভিন্ন আলোড়ন প্রক্রিয়া সহ পোলারাইজারগুলির ম্যাক্রো আকারবিদ্যা: মসৃণ পৃষ্ঠ (বাম) এবং পৃষ্ঠে (ডান) সংখ্যক ছোট কণার উপস্থিতি

সূত্র: গোলাকার গ্রাফাইট+সুপার C65+CMC/SBR+পাতিত জল

ইলেক্ট্রোড (a এবং b): পরিবাহী এজেন্টের সমষ্টি, সম্পূর্ণভাবে বিচ্ছুরিত নয়।

মসৃণ পৃষ্ঠ পোলারাইজারের বর্ধিত রূপবিদ্যা: পরিবাহী এজেন্ট সম্পূর্ণরূপে বিচ্ছুরিত এবং সমানভাবে বিতরণ করা হয়।

সূত্র: NCA+অ্যাসিটিলিন কালো+PVDF+NMP

মিশ্রণ প্রক্রিয়া চলাকালীন, পরিবেশগত আর্দ্রতা খুব বেশি হয়, যার ফলে স্লারি জেলির মতো হয়ে যায়, পরিবাহী এজেন্ট সম্পূর্ণরূপে ছড়িয়ে পড়ে না এবং ঘূর্ণায়মান হওয়ার পরে পোলারাইজারের পৃষ্ঠে প্রচুর পরিমাণে কণা থাকে।

【7】 জল সিস্টেমের পোলার প্লেটে ফাটল

সূত্র: NMC532/কার্বন ব্ল্যাক/বাইন্ডার=90/5/5 wt%, জল/আইসোপ্রোপ্যানল (IPA) দ্রাবক

(a) 15 mg/cm2, (b) 17.5 mg/cm2, (c) 20 mg/cm2 এবং (d) 25 mg/cm2 এর আবরণের ঘনত্ব সহ পোলারাইজারগুলিতে পৃষ্ঠের ফাটলগুলির অপটিক্যাল ফটো। পুরু পোলারাইজারগুলি ফাটল হওয়ার প্রবণতা বেশি।

সূত্র: ফ্লেক গ্রাফাইট+SP+CMC/SBR+পাতিত জল

ফয়েলের পৃষ্ঠে দূষক কণার উপস্থিতির ফলে কণাগুলির পৃষ্ঠে ভেজা ফিল্মের একটি নিম্ন পৃষ্ঠের টান এলাকা তৈরি হয়। তরল ফিল্ম নির্গত হয় এবং কণার পরিধির দিকে স্থানান্তরিত হয়, সংকোচন বিন্দু ত্রুটি তৈরি করে।

সূত্র: NMC532+SP+PVdF+NMP

সরু সীম এক্সট্রুশন লেপ, কাটা প্রান্তে বড় কণা সহ ইলেক্ট্রোডের পৃষ্ঠে ফয়েল ফুটো এবং স্ক্র্যাচ সৃষ্টি করে।

সূত্র: NCA+SP+PVdF+NMP

স্থানান্তর আবরণের পরবর্তী পর্যায়ে, স্লারির জল শোষণের সান্দ্রতা বৃদ্ধি পায়, আবরণের সময় আবরণ জানালার উপরের সীমার কাছাকাছি চলে যায়, যার ফলে স্লারি দুর্বল সমতলকরণ এবং উল্লম্ব ফিতে তৈরি হয়।

সূত্র: ফ্লেক গ্রাফাইট+SP+CMC/SBR+পাতিত জল

আবরণের সময়, পোলারাইজারের মাঝামাঝি অংশটি সম্পূর্ণ শুষ্ক হয় না এবং ঘূর্ণায়মান সময়, আবরণ স্থানান্তরিত হয়, ফালা আকৃতির ফাটল তৈরি করে।

আবরণ, বেলন চাপা এবং আবরণের প্রান্তের কুঁচকে যাওয়া মোটা প্রান্তের ঘটনা

【13】 নেতিবাচক ইলেক্ট্রোড কাটা আবরণ ফয়েল থেকে বিচ্ছিন্ন

সূত্র: প্রাকৃতিক গ্রাফাইট+অ্যাসিটিলিন কালো+সিএমসি/এসবিআর+পাসিত জল, সক্রিয় পদার্থের অনুপাত 96%

যখন পোলার ডিস্ক কাটা হয়, আবরণ এবং ফয়েল বিচ্ছিন্ন হয়।

ইতিবাচক ইলেক্ট্রোড ডিস্ক কাটার সময়, অস্থির উত্তেজনা নিয়ন্ত্রণ সেকেন্ডারি কাটার সময় ফয়েল burrs গঠনের দিকে পরিচালিত করে।

【15】 পোলার স্লাইস কাটিং ওয়েভ এজ

নেতিবাচক ইলেক্ট্রোড ডিস্ক কাটার সময়, কাটিং ব্লেডের অনুপযুক্ত ওভারল্যাপ এবং চাপের কারণে, তরঙ্গের প্রান্ত এবং ছেদটির আবরণ বিচ্ছিন্নতা তৈরি হয়।

【16】 অন্যান্য সাধারণ আবরণ ত্রুটিগুলির মধ্যে রয়েছে বায়ু অনুপ্রবেশ, পার্শ্বীয় তরঙ্গ, ঝুলে যাওয়া, নদী, প্রসারণ, জলের ক্ষতি ইত্যাদি

যেকোন প্রক্রিয়াকরণ পর্যায়ে ত্রুটি দেখা দিতে পারে: আবরণ প্রস্তুত, স্তর উত্পাদন, স্তর অপারেশন, আবরণ এলাকা, শুকানোর এলাকা, কাটা, কাটা, ঘূর্ণায়মান প্রক্রিয়া ইত্যাদি। ত্রুটিগুলি সমাধানের জন্য সাধারণ যৌক্তিক পদ্ধতি কী?

1. পাইলট উত্পাদন থেকে উত্পাদন প্রক্রিয়া চলাকালীন, পণ্যের সূত্র, আবরণ এবং শুকানোর প্রক্রিয়াটি অপ্টিমাইজ করা এবং একটি অপেক্ষাকৃত ভাল বা প্রশস্ত প্রক্রিয়া উইন্ডো সন্ধান করা প্রয়োজন।

2. পণ্যের মান নিয়ন্ত্রণ করতে কিছু মান নিয়ন্ত্রণ পদ্ধতি এবং পরিসংখ্যানগত সরঞ্জাম (SPC) ব্যবহার করুন। অনলাইনে স্থিতিশীল আবরণ বেধ পর্যবেক্ষণ এবং নিয়ন্ত্রণ করে, বা আবরণ পৃষ্ঠের ত্রুটিগুলি পরীক্ষা করার জন্য একটি ভিজ্যুয়াল চেহারা পরিদর্শন সিস্টেম (ভিজ্যুয়াল সিস্টেম) ব্যবহার করে।

3. যখন পণ্যের ত্রুটি দেখা দেয়, বারবার ত্রুটিগুলি এড়াতে সময়মত প্রক্রিয়াটি সামঞ্জস্য করুন।

05

আবরণ অভিন্নতা

আবরণের তথাকথিত অভিন্নতা আবরণ এলাকার মধ্যে আবরণ বেধ বা আঠালো পরিমাণ বিতরণের ধারাবাহিকতা বোঝায়। আবরণের বেধ বা আঠালো পরিমাণের সামঞ্জস্য যত ভাল, আবরণের অভিন্নতা তত ভাল এবং তদ্বিপরীত। আবরণ অভিন্নতার জন্য কোন একীভূত পরিমাপ সূচক নেই, যা লেপের বেধের বিচ্যুতি বা শতাংশের বিচ্যুতি বা সেই এলাকার গড় আবরণের পুরুত্ব বা আঠালো পরিমাণের সাথে সম্পর্কিত একটি নির্দিষ্ট এলাকায় প্রতিটি বিন্দুতে আঠালো পরিমাণ দ্বারা পরিমাপ করা যেতে পারে। একটি নির্দিষ্ট এলাকায় সর্বোচ্চ এবং সর্বনিম্ন আবরণ বেধ বা আঠালো পরিমাণের মধ্যে পার্থক্য। আবরণের বেধ সাধারণত µm এ প্রকাশ করা হয়।

আবরণের অভিন্নতা একটি এলাকার সামগ্রিক আবরণ অবস্থার মূল্যায়ন করতে ব্যবহৃত হয়। কিন্তু প্রকৃত উৎপাদনে, আমরা সাধারণত সাবস্ট্রেটের অনুভূমিক এবং উল্লম্ব উভয় দিকের অভিন্নতার বিষয়ে বেশি যত্নশীল। তথাকথিত অনুভূমিক অভিন্নতা আবরণ প্রস্থ দিক (বা মেশিনের অনুভূমিক দিক) অভিন্নতা বোঝায়। তথাকথিত অনুদৈর্ঘ্য অভিন্নতা আবরণ দৈর্ঘ্য (বা স্তর ভ্রমণ দিক) অভিমুখে অভিন্নতা বোঝায়।

অনুভূমিক এবং উল্লম্ব আঠালো প্রয়োগের ত্রুটিগুলির আকার, প্রভাবক কারণ এবং নিয়ন্ত্রণ পদ্ধতিতে উল্লেখযোগ্য পার্থক্য রয়েছে। সাধারণভাবে, সাবস্ট্রেটের (বা আবরণ) প্রস্থ যত বেশি হবে, পার্শ্বীয় অভিন্নতা নিয়ন্ত্রণ করা তত বেশি কঠিন। অনলাইনে কোটিং করার বাস্তব অভিজ্ঞতার উপর ভিত্তি করে, যখন সাবস্ট্রেটের প্রস্থ 800 মিমি এর নিচে হয়, তখন পার্শ্বীয় অভিন্নতা সাধারণত সহজেই নিশ্চিত করা হয়; যখন সাবস্ট্রেটের প্রস্থ 1300-1800 মিমি এর মধ্যে হয়, তখন পার্শ্বীয় অভিন্নতা প্রায়শই ভালভাবে নিয়ন্ত্রণ করা যায়, তবে একটি নির্দিষ্ট অসুবিধা এবং পেশাদারিত্বের যথেষ্ট স্তরের প্রয়োজন হয়; যখন সাবস্ট্রেটের প্রস্থ 2000 মিমি-এর উপরে হয়, তখন পার্শ্বীয় অভিন্নতা নিয়ন্ত্রণ করা খুব কঠিন, এবং শুধুমাত্র কয়েকটি নির্মাতারা এটি ভালভাবে পরিচালনা করতে পারে। যখন উত্পাদন ব্যাচ (অর্থাৎ আবরণের দৈর্ঘ্য) বৃদ্ধি পায়, অনুদৈর্ঘ্য অভিন্নতা অনুপ্রস্থ অভিন্নতার চেয়ে একটি বড় অসুবিধা বা চ্যালেঞ্জ হয়ে উঠতে পারে।