- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

লিথিয়াম ব্যাটারির জন্য ইতিবাচক ইলেক্ট্রোড উপকরণের গুণমান ব্যবস্থাপনা

লিথিয়াম ব্যাটারির জন্য ইতিবাচক ইলেক্ট্রোড উপকরণের গুণমান ব্যবস্থাপনা

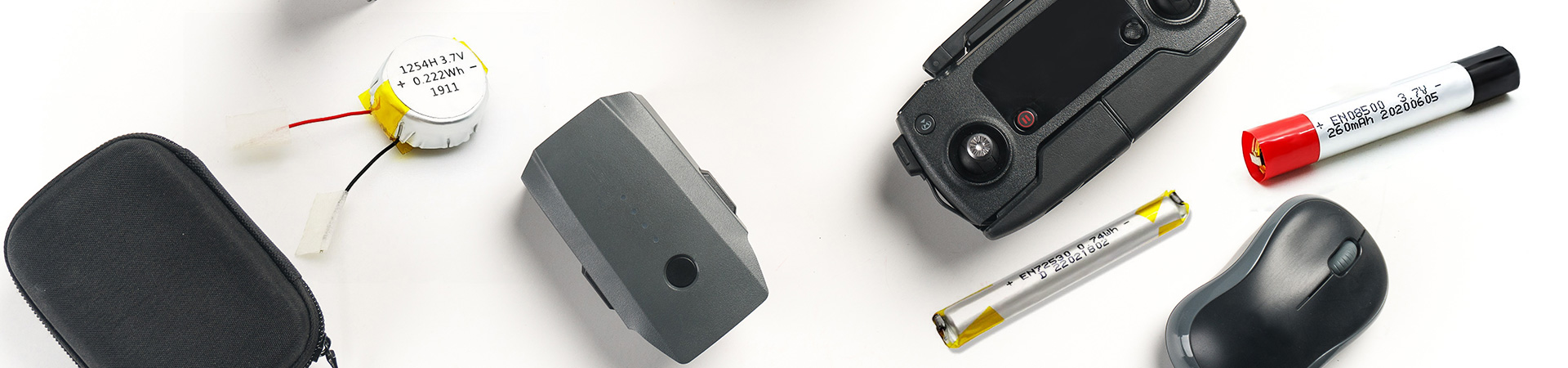

লিথিয়াম-আয়ন ব্যাটারির কর্মক্ষমতা ইতিবাচক ইলেক্ট্রোড সামগ্রীর গুণমানের সাথে ঘনিষ্ঠভাবে সম্পর্কিত।

এই নিবন্ধটি ইতিবাচক ইলেক্ট্রোড উপাদানগুলির বেশ কয়েকটি ব্যর্থতার রূপের পরিচয় দেয় যা লিথিয়াম-আয়ন ব্যাটারির কর্মক্ষমতার উপর উল্লেখযোগ্য প্রভাব ফেলে, যেমন ধাতু বিদেশী বস্তুর সাথে মেশানো, অত্যধিক আর্দ্রতা এবং দুর্বল ব্যাচের সামঞ্জস্য। এটি ব্যাটারির কার্যক্ষমতার জন্য এই ব্যর্থতাগুলি যে মারাত্মক ক্ষতির কারণ হয় তা ব্যাখ্যা করে এবং গুণমান ব্যবস্থাপনার দৃষ্টিকোণ থেকে কীভাবে এই ব্যর্থতাগুলি এড়াতে হয় তা ব্যাখ্যা করে, গুণমানের সমস্যাগুলি আরও প্রতিরোধ করতে এবং লিথিয়াম-আয়ন ব্যাটারির গুণমান উন্নত করার জন্য শক্তিশালী গ্যারান্টি প্রদান করে।

আমরা সবাই জানি, ক্যাথোড উপাদান হল লিথিয়াম আয়ন ব্যাটারির মূল উপাদানগুলির মধ্যে একটি, এবং এর কার্যকারিতা সরাসরি লিথিয়াম আয়ন ব্যাটারির কর্মক্ষমতা সূচককে প্রভাবিত করে। বর্তমানে, লিথিয়াম আয়ন ব্যাটারির বিপণনকৃত ক্যাথোড সামগ্রীর মধ্যে রয়েছে লিথিয়াম কোবালেট, লিথিয়াম ম্যাঙ্গানেট, লিথিয়াম আয়রন ফসফেট, টারনারি উপকরণ এবং অন্যান্য পণ্য।

লিথিয়াম-আয়ন ব্যাটারির জন্য অন্যান্য কাঁচামালের তুলনায়, ইতিবাচক ইলেক্ট্রোড উপকরণের বৈচিত্র্য আরও বৈচিত্র্যময়, উত্পাদন প্রক্রিয়াও আরও জটিল, এবং গুণমানের ব্যর্থতার ঝুঁকি বেশি, এইভাবে উচ্চ মানের ব্যবস্থাপনার প্রয়োজনীয়তা প্রয়োজন। এই নিবন্ধটি উপাদান ব্যবহারকারীদের দৃষ্টিকোণ থেকে লিথিয়াম-আয়ন ব্যাটারির জন্য ইতিবাচক ইলেক্ট্রোড উপাদানগুলির সাধারণ ব্যর্থতার ফর্ম এবং সংশ্লিষ্ট প্রতিরোধমূলক ব্যবস্থা নিয়ে আলোচনা করে।

1. ধাতব বিদেশী বস্তু ধনাত্মক ইলেক্ট্রোড উপাদানে মিশ্রিত

যখন ক্যাথোড উপাদানে লোহা (Fe), তামা (Cu), ক্রোমিয়াম (Cr), নিকেল (Ni), দস্তা (Zn), রূপা (Ag) এবং অন্যান্য ধাতব অমেধ্য থাকে, যখন ভোল্টেজ গঠনের পর্যায়ে ব্যাটারি এই ধাতব উপাদানগুলির অক্সিডেশন এবং হ্রাসের সম্ভাবনায় পৌঁছে, এই ধাতুগুলি প্রথমে ধনাত্মক মেরুতে অক্সিডাইজ করা হবে এবং তারপরে নেতিবাচক মেরুতে হ্রাস পাবে। যখন নেতিবাচক মেরুতে ধাতব উপাদানগুলি একটি নির্দিষ্ট পরিমাণে জমা হয়, জমা হওয়া ধাতুর শক্ত প্রান্ত এবং কোণগুলি ডায়াফ্রামকে ছিদ্র করবে, যার ফলে ব্যাটারির স্ব-স্রাব ঘটবে।

স্ব-স্রাব লিথিয়াম-আয়ন ব্যাটারির উপর মারাত্মক প্রভাব ফেলতে পারে, তাই উৎস থেকে ধাতব বিদেশী বস্তুর প্রবর্তন রোধ করা বিশেষভাবে গুরুত্বপূর্ণ।

ইতিবাচক ইলেক্ট্রোড উপকরণগুলির জন্য অনেকগুলি উত্পাদন প্রক্রিয়া রয়েছে এবং উত্পাদন প্রক্রিয়ার প্রতিটি ধাপে ধাতব বিদেশী বস্তু চালু হওয়ার ঝুঁকি রয়েছে। এটি উপকরণ সরবরাহকারীদের সরঞ্জাম অটোমেশন স্তর এবং সাইটের গুণমান ব্যবস্থাপনা স্তরের জন্য উচ্চতর প্রয়োজনীয়তাগুলিকে এগিয়ে রাখে। যাইহোক, উপাদান সরবরাহকারীদের প্রায়শই ব্যয়ের সীমাবদ্ধতার কারণে সরঞ্জাম অটোমেশনের নিম্ন স্তরের থাকে, যার ফলে উত্পাদন এবং উত্পাদন প্রক্রিয়াগুলিতে আরও বিরতি হয় এবং অনিয়ন্ত্রিত ঝুঁকি বৃদ্ধি পায়।

তাই, ব্যাটারির স্থিতিশীল কর্মক্ষমতা নিশ্চিত করতে এবং স্ব-স্রাব প্রতিরোধ করতে, ব্যাটারি নির্মাতাদের অবশ্যই পাঁচটি দিক থেকে ধাতব বিদেশী বস্তুর প্রবর্তন প্রতিরোধ করতে উপাদান সরবরাহকারীদের প্রচার করতে হবে: মানুষ, মেশিন, উপাদান, পদ্ধতি এবং পরিবেশ।

কর্মীদের নিয়ন্ত্রণ থেকে শুরু করে, পাউডারের সংস্পর্শে আসার আগে ধাতব বিদেশী বস্তুর সংস্পর্শ এড়াতে কর্মশালায় প্রবেশের সময় কর্মচারীদের ধাতব বিদেশী বস্তু বহন করা, গয়না পরা, এবং কাজের পোশাক, জুতা এবং গ্লাভস পরা নিষিদ্ধ করা উচিত। একটি তত্ত্বাবধান এবং পরিদর্শন প্রক্রিয়া প্রতিষ্ঠা করতে, কর্মীদের মান সচেতনতা গড়ে তুলতে এবং তাদের সচেতনভাবে ওয়ার্কশপের পরিবেশ মেনে চলতে এবং বজায় রাখতে।

উত্পাদন সরঞ্জাম হল বিদেশী বস্তুর প্রবর্তনের প্রধান লিঙ্ক, যেমন উপকরণের সংস্পর্শে আসা সরঞ্জামের উপাদান এবং সরঞ্জামগুলিতে মরিচা এবং অন্তর্নিহিত উপাদান পরিধান; সরঞ্জামের উপাদান এবং সরঞ্জামগুলি যা উপাদানের সাথে সরাসরি সংস্পর্শে আসে না এবং ওয়ার্কশপে বায়ুপ্রবাহের কারণে ধূলিকণা উপাদানে লেগে থাকে এবং ভাসতে থাকে। প্রভাবের মাত্রা অনুসারে, বিভিন্ন চিকিত্সা পদ্ধতি অবলম্বন করা যেতে পারে, যেমন পেইন্টিং, অ-ধাতু উপাদান আবরণ (প্লাস্টিক, সিরামিক) দিয়ে প্রতিস্থাপন করা এবং খালি ধাতব উপাদানগুলি মোড়ানো। ধাতু বিদেশী বস্তুগুলি কীভাবে পরিচালনা করতে হয় তা স্পষ্টভাবে সংজ্ঞায়িত করার জন্য পরিচালকদের সংশ্লিষ্ট নিয়ম ও প্রবিধান স্থাপন করতে হবে, একটি চেকলিস্ট স্থাপন করতে হবে এবং সম্ভাব্য সমস্যাগুলি প্রতিরোধ করার জন্য কর্মীদের নিয়মিত পরিদর্শন করতে হবে।

ইতিবাচক ইলেক্ট্রোড উপকরণে কাঁচামাল হল ধাতব বিদেশী বস্তুর সরাসরি উৎস। ক্রয়কৃত কাঁচামালগুলিতে ধাতব বিদেশী বস্তুর বিষয়বস্তুর উপর প্রবিধান থাকা উচিত। কারখানায় প্রবেশের পর, তাদের বিষয়বস্তু নির্দিষ্ট সীমার মধ্যে রয়েছে কিনা তা নিশ্চিত করার জন্য কঠোর পরিদর্শন করা উচিত। যদি কাঁচামালে ধাতব অমেধ্যের বিষয়বস্তু মান ছাড়িয়ে যায় তবে পরবর্তী প্রক্রিয়াগুলিতে সেগুলি অপসারণ করা কঠিন।

ধাতু বিদেশী বস্তু অপসারণ করার জন্য, ইলেক্ট্রোম্যাগনেটিক লোহা অপসারণ ইতিবাচক ইলেক্ট্রোড উপকরণ উত্পাদন একটি প্রয়োজনীয় প্রক্রিয়া হয়ে উঠেছে। ইলেক্ট্রোম্যাগনেটিক লোহা অপসারণ মেশিনগুলি ব্যাপকভাবে ব্যবহৃত হয়, তবে এই সরঞ্জামগুলি তামা এবং দস্তার মতো অ-চৌম্বকীয় ধাতব পদার্থগুলিতে কাজ করে না। তাই কর্মশালায় তামা ও দস্তার উপাদান ব্যবহার এড়িয়ে চলতে হবে। প্রয়োজনে, পাউডারের সাথে সরাসরি যোগাযোগ বা বাতাসের সংস্পর্শ এড়াতেও সুপারিশ করা হয়। উপরন্তু, ইলেক্ট্রোম্যাগনেটিক আয়রন রিমুভারের ইনস্টলেশনের অবস্থান, ইনস্টলেশনের সংখ্যা এবং প্যারামিটার সেটিংসও লোহা অপসারণের প্রভাবের উপর একটি নির্দিষ্ট প্রভাব ফেলে।

কর্মশালার পরিবেশ নিশ্চিত করতে এবং কর্মশালায় ইতিবাচক চাপ অর্জনের জন্য, কর্মশালায় বহিরাগত ধুলো প্রবেশ করা এবং দূষণকারী উপকরণগুলিকে প্রতিরোধ করার জন্য ডবল দরজা এবং এয়ার শাওয়ার ডোর স্থাপন করা প্রয়োজন। একই সময়ে, কর্মশালার সরঞ্জাম এবং ইস্পাত কাঠামো মরিচা এড়াতে হবে, এবং মাটিও আঁকা উচিত এবং নিয়মিতভাবে চুম্বকীয়করণ করা উচিত।

2. ইতিবাচক ইলেক্ট্রোড উপাদানের আর্দ্রতা মানকে ছাড়িয়ে গেছে

ধনাত্মক ইলেক্ট্রোড উপাদানগুলি বেশিরভাগই মাইক্রন বা ন্যানোস্কেল কণা, যা বায়ু থেকে আর্দ্রতা শোষণ করা সহজ, বিশেষ করে উচ্চ নি কন্টেন্ট সহ ত্রিদেশীয় পদার্থ। ইতিবাচক ইলেক্ট্রোড পেস্ট প্রস্তুত করার সময়, যদি পজিটিভ ইলেক্ট্রোড উপাদানে উচ্চ জলের উপাদান থাকে, তবে স্লারি মেশানো প্রক্রিয়া চলাকালীন NMP জল শোষণ করার পরে PVDF-এর দ্রবণীয়তা হ্রাস পাবে, যা পেস্ট জেল জেলিতে পরিণত হবে, প্রক্রিয়াকরণের কার্যকারিতাকে প্রভাবিত করবে। একটি ব্যাটারি তৈরি করার পরে, এর ক্ষমতা, অভ্যন্তরীণ প্রতিরোধ, সঞ্চালন এবং বিবর্ধন প্রভাবিত হবে, তাই ধাতব বিদেশী বস্তুর মতো ইতিবাচক ইলেক্ট্রোড উপাদানের আর্দ্রতা একটি মূল নিয়ন্ত্রণ প্রকল্প হওয়া উচিত।

প্রোডাকশন লাইন ইকুইপমেন্টের অটোমেশন লেভেল যত বেশি হবে, বাতাসে পাউডারের এক্সপোজার টাইম তত কম হবে এবং কম জল চালু হবে। সরঞ্জামের অটোমেশন উন্নত করতে উপাদান সরবরাহকারীদের প্রচার করা, যেমন সম্পূর্ণ পাইপলাইন পরিবহন অর্জন, পাইপলাইনের শিশির বিন্দু পর্যবেক্ষণ করা এবং স্বয়ংক্রিয় লোডিং এবং আনলোডিং অর্জনের জন্য রোবোটিক অস্ত্র ইনস্টল করা, আর্দ্রতার প্রবর্তন প্রতিরোধে ব্যাপক অবদান রাখে। যাইহোক, কিছু উপাদান সরবরাহকারী কারখানার নকশা বা খরচ চাপ দ্বারা সীমিত, এবং যখন সরঞ্জাম অটোমেশন উচ্চ না হয় এবং উত্পাদন প্রক্রিয়ায় অনেক ব্রেকপয়েন্ট থাকে, তখন পাউডারের এক্সপোজার সময় কঠোরভাবে নিয়ন্ত্রণ করা প্রয়োজন। স্থানান্তর প্রক্রিয়া চলাকালীন পাউডারের জন্য নাইট্রোজেন ভর্তি ব্যারেল ব্যবহার করা ভাল।

উত্পাদন কর্মশালার তাপমাত্রা এবং আর্দ্রতাও একটি মূল নিয়ন্ত্রণ সূচক, এবং তাত্ত্বিকভাবে, শিশির বিন্দু যত কম হবে, এটি তত বেশি অনুকূল। বেশিরভাগ উপাদান সরবরাহকারীরা সিন্টারিং প্রক্রিয়ার পরে আর্দ্রতা নিয়ন্ত্রণে ফোকাস করে। তারা বিশ্বাস করে যে প্রায় 1000 ডিগ্রি সেলসিয়াসের একটি সিন্টারিং তাপমাত্রা পাউডারের বেশিরভাগ আর্দ্রতা অপসারণ করতে পারে। যতক্ষণ না সিন্টারিং প্রক্রিয়া থেকে প্যাকেজিং পর্যায়ে আর্দ্রতা প্রবর্তন কঠোরভাবে নিয়ন্ত্রিত হয়, এটি মূলত নিশ্চিত করতে পারে যে উপাদানটির আর্দ্রতা মানকে অতিক্রম করবে না।

অবশ্যই, এর অর্থ এই নয় যে সিন্টারিং প্রক্রিয়ার আগে আর্দ্রতা নিয়ন্ত্রণ করার দরকার নেই, কারণ যদি পূর্ববর্তী প্রক্রিয়ায় অত্যধিক আর্দ্রতা প্রবর্তিত হয় তবে সিন্টারিং দক্ষতা এবং উপাদানের মাইক্রোস্ট্রাকচার প্রভাবিত হবে। এছাড়াও, প্যাকেজিং পদ্ধতিটিও খুব গুরুত্বপূর্ণ। বেশিরভাগ উপাদান সরবরাহকারী ভ্যাকুয়াম প্যাকেজিংয়ের জন্য অ্যালুমিনিয়াম প্লাস্টিকের ব্যাগ ব্যবহার করে, যা বর্তমানে সবচেয়ে লাভজনক এবং কার্যকর পদ্ধতি বলে মনে হচ্ছে।

অবশ্যই, বিভিন্ন উপাদান ডিজাইনের জল শোষণের ক্ষেত্রেও উল্লেখযোগ্য পার্থক্য থাকতে পারে, যেমন আবরণ সামগ্রী এবং নির্দিষ্ট পৃষ্ঠের ক্ষেত্রের পার্থক্য, যা তাদের জল শোষণকে প্রভাবিত করতে পারে। যদিও কিছু উপাদান সরবরাহকারী উত্পাদন প্রক্রিয়ার সময় আর্দ্রতার প্রবর্তনকে বাধা দেয়, তবে উপকরণগুলির নিজেরাই জল শোষণ করা সহজ হওয়ার বৈশিষ্ট্য রয়েছে, যা ইলেক্ট্রোড প্লেট তৈরি করার পরে আর্দ্রতা শুকানো অত্যন্ত কঠিন করে তোলে, যা ব্যাটারি নির্মাতাদের জন্য সমস্যা সৃষ্টি করে। অতএব, নতুন উপকরণ তৈরি করার সময়, জল শোষণের বিষয়টি বিবেচনা করা উচিত এবং উচ্চতর সার্বজনীনতা সহ উপকরণগুলির বিকাশের বিষয়টি বিবেচনা করা উচিত, যা সরবরাহ এবং চাহিদা উভয়ের জন্যই ব্যাপকভাবে উপকারী।

3. 3টি পজিটিভ ইলেক্ট্রোড উপাদানের দুর্বল ব্যাচের সামঞ্জস্য

ব্যাটারি নির্মাতাদের জন্য, ইতিবাচক ইলেক্ট্রোড উপাদানগুলির ব্যাচগুলির মধ্যে পার্থক্য যত কম এবং ভাল সামঞ্জস্য, সমাপ্ত ব্যাটারির কর্মক্ষমতা তত বেশি স্থিতিশীল হতে পারে। আমরা সবাই জানি, লিথিয়াম আয়রন ফসফেট ক্যাথোড উপাদানের অন্যতম প্রধান অসুবিধা হল দরিদ্র ব্যাচের স্থায়িত্ব। পাল্পিং প্রক্রিয়ায়, স্লারির প্রতিটি ব্যাচের সান্দ্রতা এবং কঠিন বিষয়বস্তু বড় ব্যাচের ওঠানামার কারণে অস্থির, যা ব্যবহারকারীদের জন্য সমস্যা নিয়ে আসে এবং মানিয়ে নিতে ধ্রুবক প্রক্রিয়া সমন্বয় প্রয়োজন।

লিথিয়াম আয়রন ফসফেট উপকরণগুলির ব্যাচের স্থায়িত্ব উন্নত করার প্রধান উপায় হল উত্পাদন সরঞ্জামগুলির অটোমেশন ডিগ্রির উন্নতি। যাইহোক, বর্তমানে, গার্হস্থ্য লিথিয়াম আয়রন ফসফেট উপাদান সরবরাহকারীদের সরঞ্জাম অটোমেশন ডিগ্রি সাধারণত কম, প্রযুক্তিগত স্তর এবং গুণমান পরিচালনার ক্ষমতা বেশি নয় এবং প্রদত্ত উপকরণগুলিতে বিভিন্ন ডিগ্রির ব্যাচ অস্থিরতার সমস্যা রয়েছে। ব্যবহারকারীদের দৃষ্টিকোণ থেকে, যদি ব্যাচের পার্থক্যগুলি দূর করা না যায়, আমরা আশা করি যে একটি ব্যাচের ওজন যত বড় হবে, তত ভাল, যদি একই ব্যাচের উপকরণগুলি অভিন্ন এবং স্থিতিশীল থাকে।

তাই এই প্রয়োজনীয়তা মেটাতে, লোহা লিথিয়াম উপাদান সরবরাহকারীরা প্রায়শই সমাপ্ত পণ্য তৈরি করার পরে একটি মিশ্রণ প্রক্রিয়া যুক্ত করে, যা সমানভাবে বিভিন্ন ব্যাচের উপকরণগুলিকে মিশ্রিত করা হয়। মিক্সিং কেটলির ভলিউম যত বেশি হবে, এতে যত বেশি উপাদান থাকবে এবং মিশ্র ব্যাচের পরিমাণ তত বেশি হবে।

কণার আকার, নির্দিষ্ট পৃষ্ঠের ক্ষেত্রফল, আর্দ্রতা, পিএইচ মান এবং লোহার লিথিয়াম উপাদানের অন্যান্য সূচকগুলি উত্পাদিত স্লারির সান্দ্রতাকে প্রভাবিত করতে পারে। যাইহোক, এই সূচকগুলি প্রায়শই একটি নির্দিষ্ট সীমার মধ্যে কঠোরভাবে নিয়ন্ত্রিত হয় এবং স্লারির ব্যাচগুলির মধ্যে সান্দ্রতার ক্ষেত্রে এখনও উল্লেখযোগ্য পার্থক্য থাকতে পারে। ব্যাচ ব্যবহারের সময় অসঙ্গতি রোধ করার জন্য, প্রায়শই উত্পাদন সূত্রটি অনুকরণ করা এবং সেগুলি ব্যবহার করার আগে কিছু স্লারি সান্দ্রতা পরীক্ষাগুলি আগে থেকেই প্রস্তুত করা প্রয়োজন এবং প্রয়োজনীয়তাগুলি পূরণ করার পরেই সেগুলি ব্যবহার করা যেতে পারে, তবে যদি ব্যাটারি নির্মাতারা পরিচালনা করে প্রতিটি উত্পাদনের আগে পরীক্ষা করা হলে, এটি উত্পাদন দক্ষতাকে ব্যাপকভাবে হ্রাস করবে, তাই তারা এই কাজটি উপাদান সরবরাহকারীর কাছে ফরোয়ার্ড করবে এবং উপাদান সরবরাহকারীকে পরীক্ষাটি সম্পূর্ণ করতে এবং শিপিংয়ের আগে প্রয়োজনীয়তাগুলি পূরণ করতে হবে।

অবশ্যই, প্রযুক্তির অগ্রগতি এবং উপাদান সরবরাহকারীদের প্রক্রিয়া ক্ষমতার উন্নতির সাথে, ভৌত বৈশিষ্ট্যের বিচ্ছুরণ ছোট থেকে ছোট হয়ে আসছে এবং চালানের আগে সান্দ্রতা পরীক্ষার ধাপটি বাদ দেওয়া যেতে পারে। ধারাবাহিকতা উন্নত করার জন্য উপরে উল্লিখিত ব্যবস্থাগুলি ছাড়াও, ব্যাচের অস্থিরতা কমাতে এবং মানের সমস্যাগুলিকে ঘটতে বাধা দেওয়ার জন্য আমাদের মানসম্পন্ন সরঞ্জামগুলিও ব্যবহার করা উচিত। প্রধানত নিম্নলিখিত দিক থেকে শুরু.

(1) অপারেটিং পদ্ধতি স্থাপন.

একটি পণ্যের অন্তর্নিহিত গুণমান উভয় ডিজাইন এবং উত্পাদিত হয়. অতএব, অপারেটররা কীভাবে কাজ করে তা পণ্যের গুণমান নিয়ন্ত্রণের জন্য বিশেষভাবে গুরুত্বপূর্ণ, এবং বিস্তারিত এবং নির্দিষ্ট অপারেটিং মান স্থাপন করা উচিত।

(2) CTQ সনাক্তকরণ।

পণ্যের গুণমানকে প্রভাবিত করে এমন মূল সূচক এবং প্রক্রিয়াগুলি সনাক্ত করুন, এই মূল নিয়ন্ত্রণ সূচকগুলি নিরীক্ষণ করুন এবং সংশ্লিষ্ট জরুরী প্রতিক্রিয়া ব্যবস্থাগুলি বিকাশ করুন। লিথিয়াম আয়রন ফসফেটের বর্তমান প্রস্তুতির মূলধারা হল অর্থোফসফোরিক অ্যাসিড রেললাইন। এর প্রক্রিয়াগুলির মধ্যে রয়েছে ব্যাচিং, বল মিলিং, সিন্টারিং, ক্রাশিং, প্যাকেজিং ইত্যাদি। বল মিলিং প্রক্রিয়াটি একটি মূল প্রক্রিয়া হিসাবে পরিচালিত হওয়া উচিত, কারণ বল মিলিংয়ের পরে প্রাথমিক কণার আকারের সামঞ্জস্য যদি ভালভাবে নিয়ন্ত্রিত না হয় তবে কণার ধারাবাহিকতা। সমাপ্ত পণ্যের আকার প্রভাবিত হবে, যা উপকরণের ব্যাচ সামঞ্জস্যকে প্রভাবিত করবে।

(3) SPC ব্যবহার।

মূল প্রক্রিয়াগুলির মূল বৈশিষ্ট্যগত পরামিতিগুলির SPC রিয়েল-টাইম পর্যবেক্ষণ পরিচালনা করুন, অস্বাভাবিক পয়েন্টগুলি বিশ্লেষণ করুন, অস্থিরতার কারণগুলি চিহ্নিত করুন, কার্যকর সংশোধনমূলক এবং প্রতিরোধমূলক ব্যবস্থা গ্রহণ করুন এবং ক্লায়েন্টের কাছে প্রবাহিত ত্রুটিপূর্ণ পণ্যগুলি এড়ান।

4. অন্যান্য প্রতিকূল পরিস্থিতি

স্লারি তৈরি করার সময়, ধনাত্মক ইলেক্ট্রোড উপাদানটি স্লারি ট্যাঙ্কে একটি নির্দিষ্ট অনুপাতে দ্রাবক, আঠালো এবং পরিবাহী এজেন্টের সাথে সমানভাবে মিশ্রিত হয় এবং তারপর পাইপলাইনের মাধ্যমে নিষ্কাশন করা হয়। ইতিবাচক ইলেক্ট্রোড উপাদানে বড় কণা এবং বিদেশী বস্তু আটকাতে এবং আবরণের গুণমান নিশ্চিত করতে আউটলেটে একটি ফিল্টার স্ক্রিন ইনস্টল করা হয়। যদি ইতিবাচক ইলেক্ট্রোড উপাদানে বড় কণা থাকে তবে এটি ফিল্টার স্ক্রীন আটকে দেবে। যদি বৃহৎ কণার সংমিশ্রণটি এখনও ইতিবাচক ইলেক্ট্রোড উপাদান হয় তবে এটি শুধুমাত্র উত্পাদন দক্ষতাকে প্রভাবিত করবে এবং ব্যাটারির কর্মক্ষমতাকে প্রভাবিত করবে না এবং এই ধরনের ক্ষতি হ্রাস করা যেতে পারে। কিন্তু যদি এই বৃহৎ কণাগুলির গঠন অনিশ্চিত হয় এবং সেগুলি অন্যান্য ধাতব বিদেশী বস্তু হয়, তবে ইতিমধ্যে তৈরি স্লারি সম্পূর্ণরূপে স্ক্র্যাপ করা হবে, যার ফলে বিশাল ক্ষতি হবে।

এই অস্বাভাবিকতার ঘটনাটি উপাদান সরবরাহকারীর অভ্যন্তরীণ গুণমান ব্যবস্থাপনার সমস্যার কারণে হওয়া উচিত। বেশিরভাগ ইতিবাচক ইলেক্ট্রোড উপাদানগুলি স্ক্রীনিং প্রক্রিয়ার মাধ্যমে উত্পাদিত হয় এবং স্ক্রীনটি ক্ষতিগ্রস্থ হয় কিনা, পরিদর্শন করা হয় এবং সময়মত প্রতিস্থাপন করা হয়। যদি স্ক্রিনটি ক্ষতিগ্রস্ত হয়, তবে কোনও ফুটো প্রতিরোধের ব্যবস্থা নেই এবং কারখানা পরিদর্শনের সময় বড় কণা সনাক্ত করা হয়েছে কিনা তা এখনও উন্নত করা দরকার।